Tensegrity is a simple structural system. It is consist of two materials such as the cable and the strut. It is a lightweight structure and its load resisting mechanism is very clear.

Buckminster Fuller is known as the first person to develop tensegrity as a structure. However, the first ideas and attempts at tensegrity were initiated by young artist Kenneth Snelson. Snelson created a tensegrity model in 1948 and showed it to his instructor Fuller. Later, Fuller summarized the theoretical background of tensegrity and actively engaged in engineering attempts. Therefore, the young Kenneth Snelson who created and gave the idea of the first tensegrity model is relatively unknown.

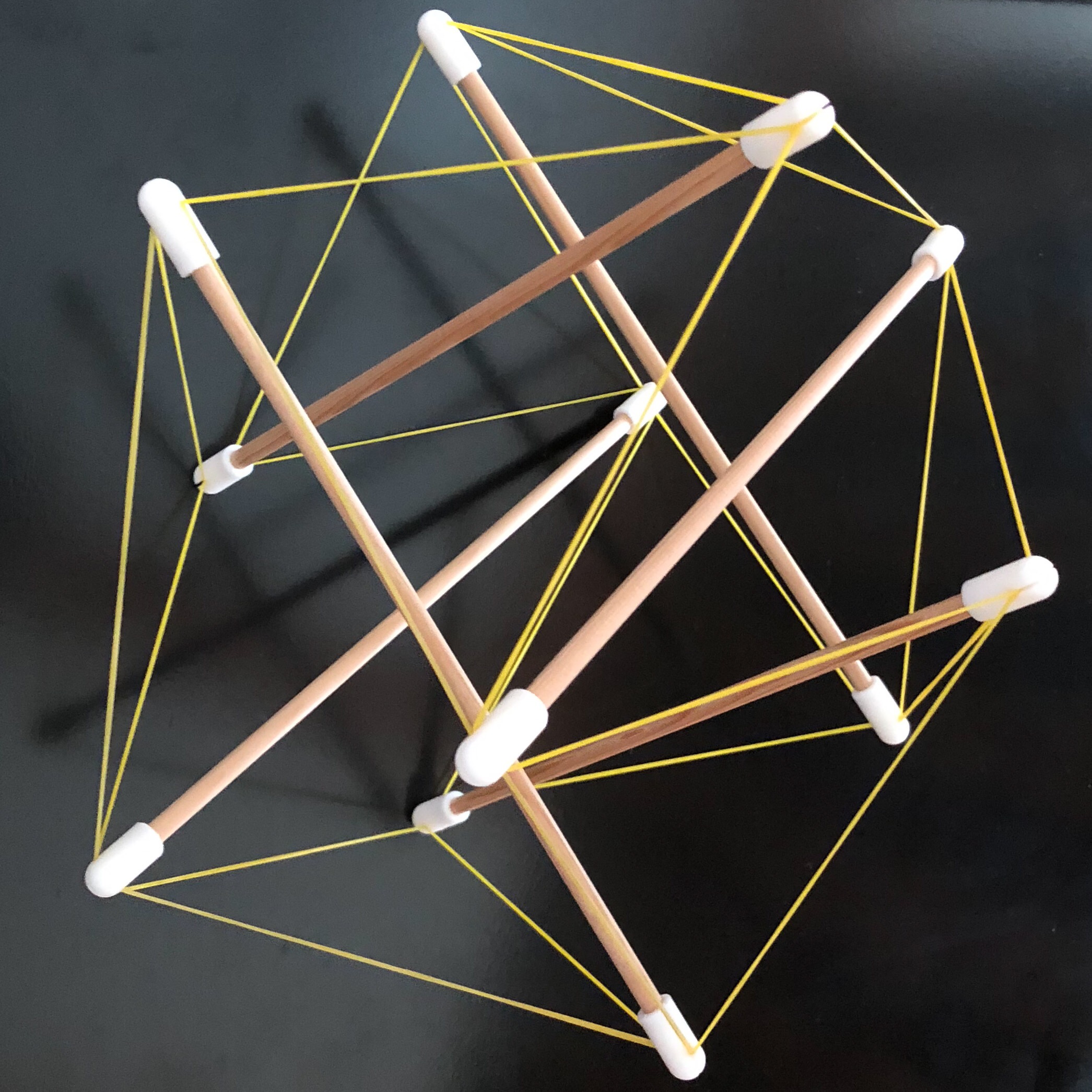

Fuller coined the term “tensegrity” and sometimes described it as “island on the sea.” If you look at a tensegrity structure, you will feel like “Strut is floating on the cable”. Fuller’s expression of “Island of Compressed Materials on the Sea of Tension” (1965) is sufficient to define tensegrity.

A cap is designed by a young architect and was recently 3D printed and applied to produce a model of icosahedral tensegrity.

The tensegrity model is very helpful in understanding the load resistance mechanism of structures. In particular, even without much theoretical background, it is useful to experience the structural system directly with the model.

Recently, engineering students, who try to understand structures, are increasing. To understand the structure well and become an expert on the structures, it is necessary to be interested in the structure itself. Tensegrity structure may be a good example of the first step in understanding the structure.